全国服务咨询热线0755-29082440

摘要:

电池充放电过程中产生的热量的有效管理是高能量密度锂离子电池组的核心因素之一。热界面材料(TIM)是用来连接电池或电池模组和散热片的材料,主要用于填补两种材料接合或接触时产生的微空隙及表面凹凸不平的孔洞,提高器件散热性能。电池制造商经常用的TIM材料有就地成型的液态可分散的导热填缝材料和已预固化的导热垫片(也称填缝片),两种材料各有其优缺点。本研究的目的是比较联腾达导热填缝材料和导热率相当的导热垫片的热阻。本次和今后的应用研究数据会使设计者开发出更高效和成本合理的电池组。

介绍:

在运输领域中,电动汽车(EVs)是今后发展的主要方向之一。 为使电动汽车在市场上赢得更多的份额,目前的主要趋势是扩大电动汽车的行使里程和增强性能,使之与目前内燃机汽车性能类似。这就迫使电池组工程师必须增加电池能量密度。增加能量密度意味着在更小的空间中会产生更多的热量,因此热管理就成为电池组性能和设计的关键指标之一。

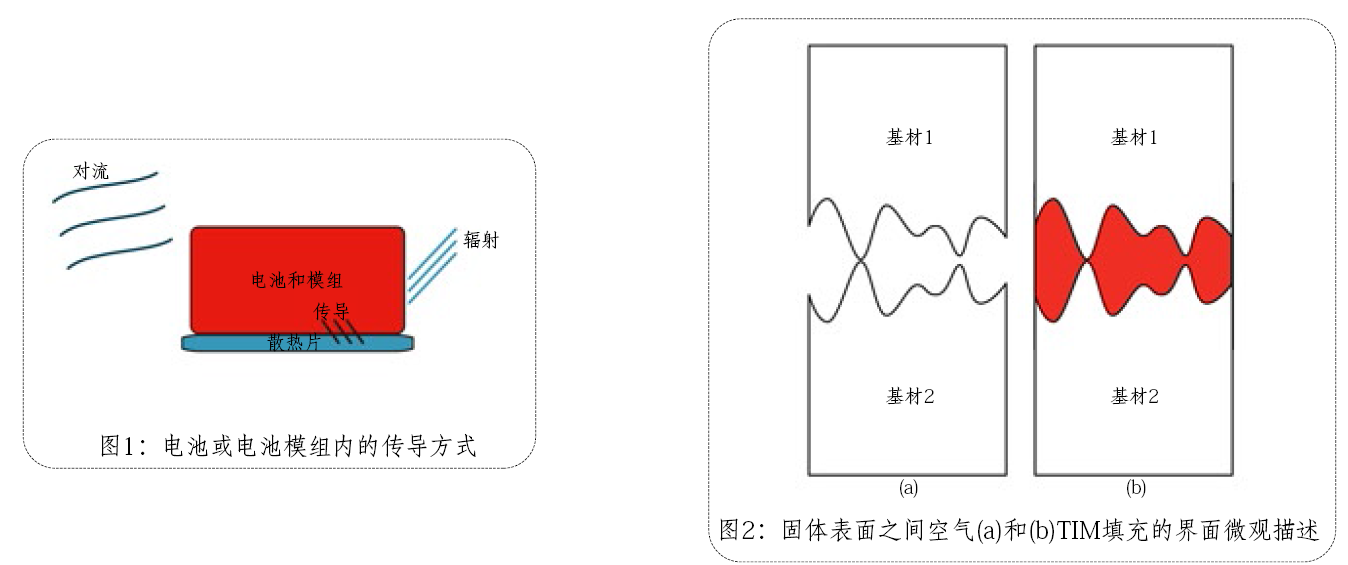

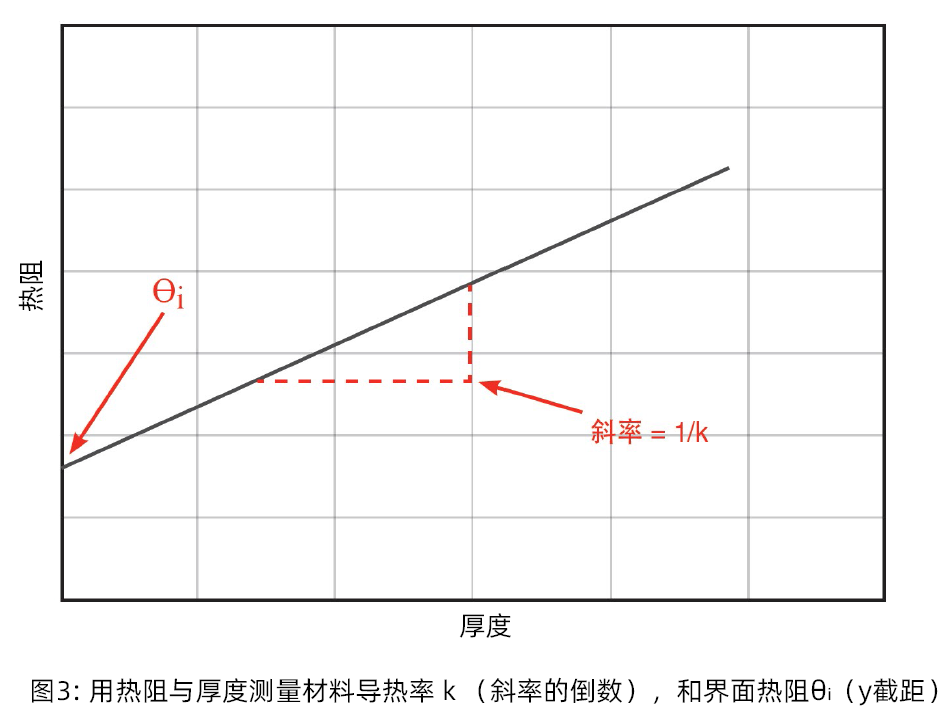

图1显示了电池组吸收或释放热量的三种方式,即辐射、对流和传导。在电池组和冷却板之间的传导是在EV电池组最广泛使用的方法。传导传热的限制因素是电池模组和散热片等部件之间的界面。如图2所示,虽然这些部件的表面肉眼看上去非常光滑平整,但实际上在微观尺度上是粗糙的。

表面粗糙导致只有小部分的表观表面彼此直接接触,从而包含了空气。为了解决该问题,如图2(b)所示,使用TIMs 材料连接界面,取代空气,从而可以更好的填充微观上粗糙的界面。同样重要的是,TIMs 可以提供良好的电绝缘性能,以防止在高能量电池和常用的金属散热器之间发生高压击穿。

电池制造商通常使用液态点胶就地成型导热填缝材料或导热垫片中的一种。但二者的工艺有着很大的不同。导热填缝材料,需要先使用计量混合设备混合,然后涂胶到一个基材表面,加压上另外一个基材,压缩到设定厚度。然后使材料固化,形成柔顺的固体界面。相反的,导热垫片需要先固化成型,然后切割成一定形状,放置在两个基材之间,压缩到设定厚度,并固定到位。施加一定的压力可以使柔顺的导热垫片与粗糙的基材表面紧密接触,但是同时也会对其热阻有一定的影响。

鉴于导热填缝材料和导热垫片的固有的应用上和物理上的差异,可以对两种材料在两种固体基材上的稳态传热特性进行比较。本次研究和今后的研究数据会使设计者开发出更高效和成本合理的电池组。

传热术语和定义:

在讨论本次研究的实验方法和结果之前,首先对热界面材料的常用传热术语和定义进行简要的描述。热量从热基板转移到冷板的能力将由热界面材料的热阻控制。这个热阻可以由下面方程定义:R= ΔT/Q

式中:R是热界面材料的热阻,单位是°C/W;ΔT是热板和冷板间的温度差,单位是°C;Q是热源的功率,单位是W。注释:温度的单位还可用开尔文K表示。

更常见的是界面热阻的定义,它与上述热阻方程非常相似,但考虑了热流:θ=ΔT/Q/A,式中:A是界面的横截面积,单位是m2

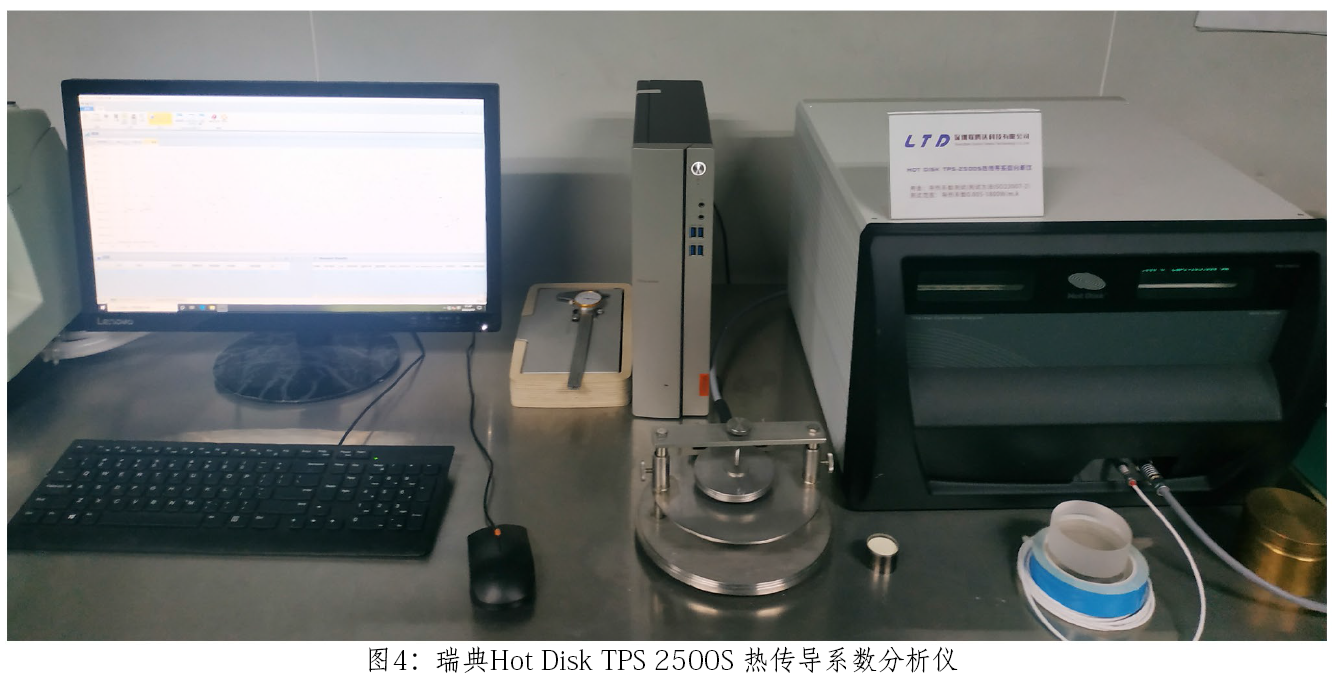

热界面材料的热阻反映了两个性质,热界面材料在基板的离散界面上传递热量的能力(或不可操作性)和热界面材料本身的热导率。可以用下面公式表示:θ=θi+t/k

式中:θ是热界面材料胶层的热阻:θi ,是热界面材料胶层顶界面和底界面的界面阻抗;t是热界面材料胶层厚度;k 是热界面材料的导热率。实际上,热界面材料的热阻是通过测量给定稳态热通量时的ΔT来确定。如图3 所示,导热率和界面阻抗可以通过测量一系列TIM胶层厚度的热阻来确定。如前所述,这些单独的参数在评估热传递在离散界面上以及通过TIM本身的体积方面是特别重要的。例如:一种高导热率的热界面材料在较薄的粘接厚度时,仍会具有较高的热阻。这往往是因为TIM材料与一个或两个基材的物理接触不良,因而得到较高的界面热阻θi 所导致。正是由于这些原因,才需要比较导热填缝材料和导热垫片的热阻性能。

实验:

为了对比导热垫片和导热填缝胶的界面热阻的差异,我们选取了联腾达LC300 导热硅胶片跟LCF300 双组份导热凝胶(填缝胶),进行此次探究实验。

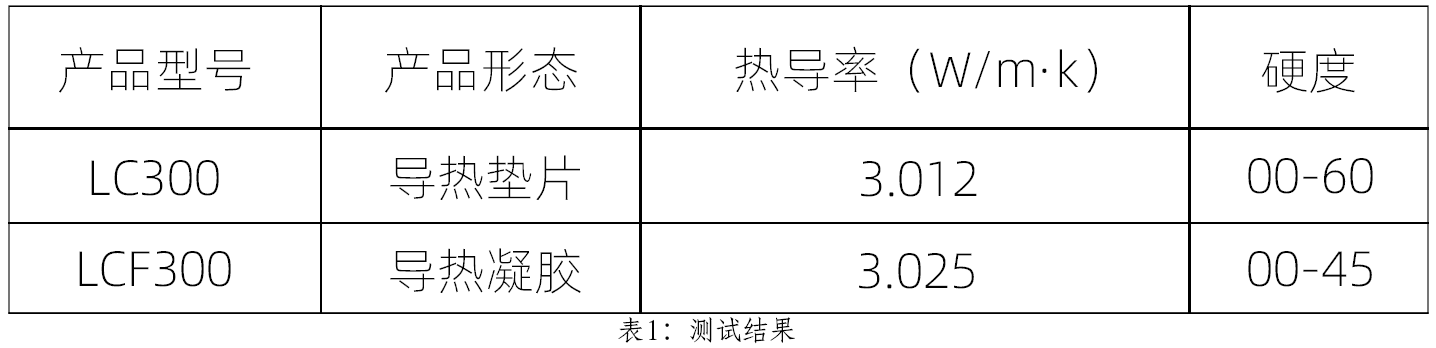

(1) 首先依照ISO 22007-2 测试标准,我们用瑞典Hot Disk TPS2500S 热传导系数分析仪,对两款产品的热导率进行测试。

从表1测试结果看,两者的热导率是非常接近的,有利于我们后续的研究,排除了热导率不同对界面热阻θi 的影响。

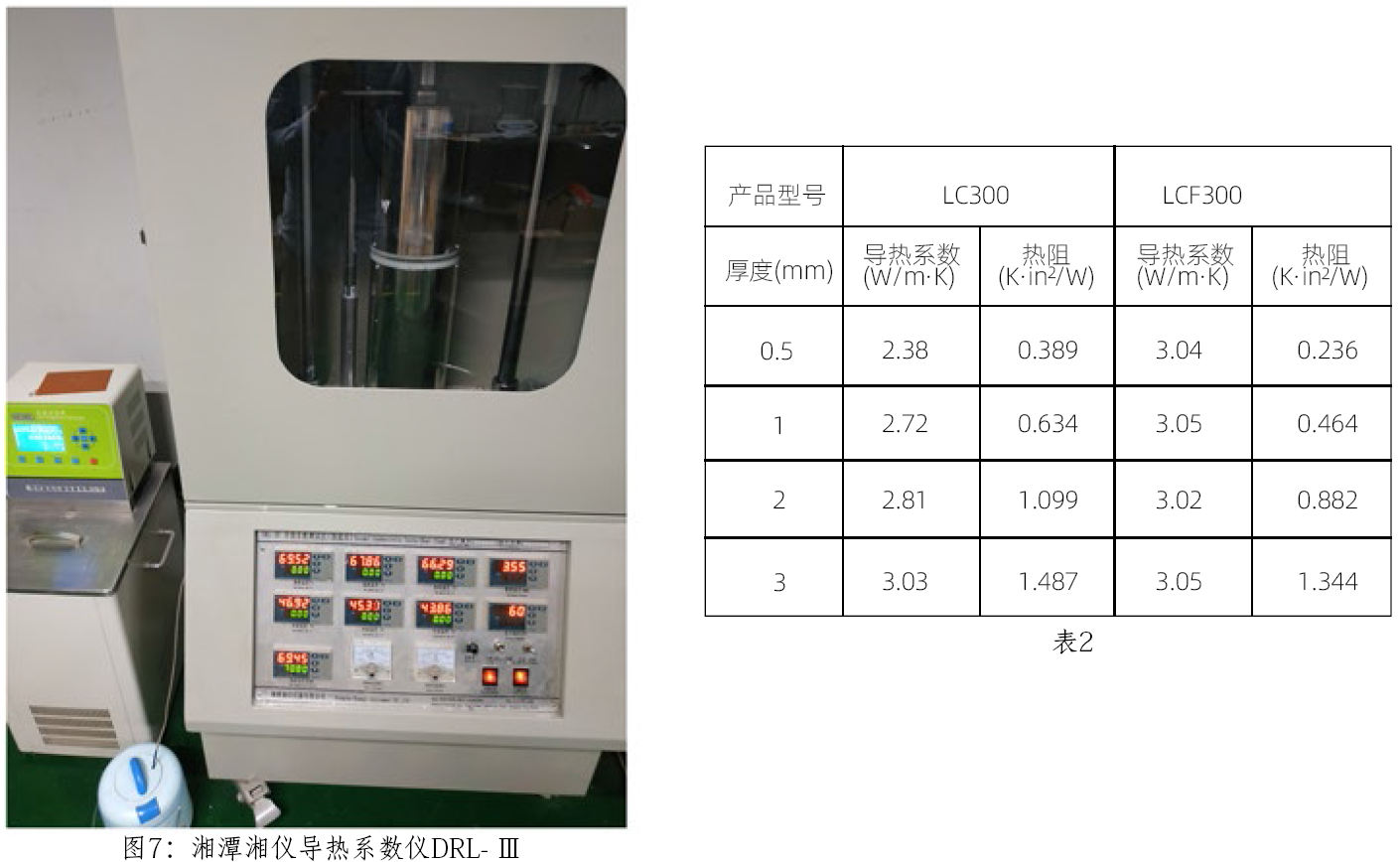

(2) 依照ASTM D5470 测试标准,使用湘潭湘仪导热系数仪DRL- Ⅲ(以下简称湘潭导热仪)进行这次的热阻测试对比。因为铜对金属-TIM-金属测量具有非常小的热阻贡献,铜盘的热阻(图5)可以在此次测试分析中忽略不计。

(2) 依照ASTM D5470 测试标准,使用湘潭湘仪导热系数仪DRL- Ⅲ(以下简称湘潭导热仪)进行这次的热阻测试对比。因为铜对金属-TIM-金属测量具有非常小的热阻贡献,铜盘的热阻(图5)可以在此次测试分析中忽略不计。

在分析测试前,导热硅胶片样品的制备是直径30mm的圆形样品,厚度分别选取0.5mm,1mm,2mm,3mm四个厚度(图6)。导热填缝胶采用手动点胶的方式点到仪器铜盘上,通过改变压力分别制备0.5mm,1mm,2mm,3mm 四个厚度,通过仪器加热固化后直接测试,最大程度模拟了实际使用情况,减少了测试误差。

测试结果和讨论:

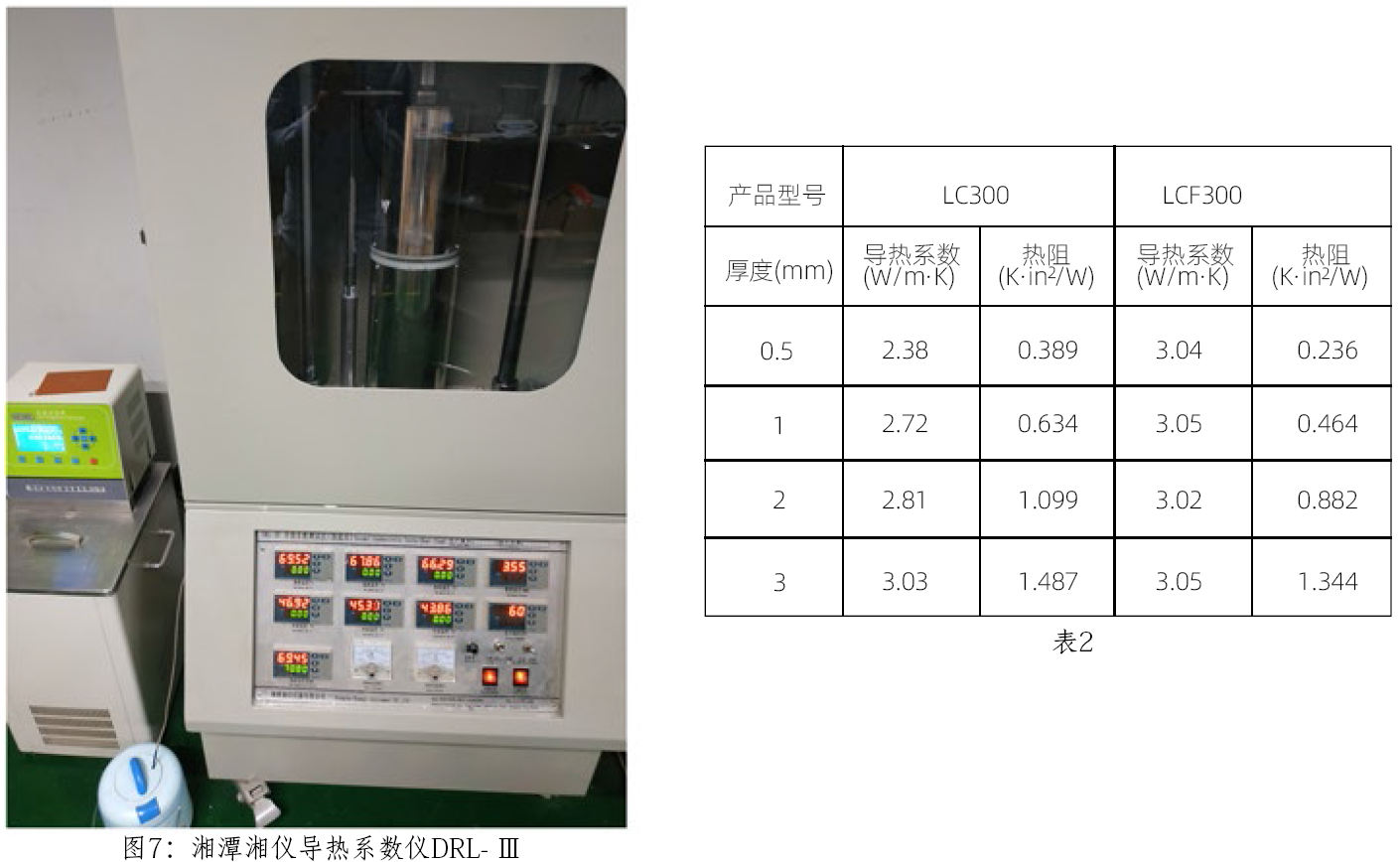

在设定35N 相同压力下(50Kpa),使用湘潭湘仪导热仪DRL- Ⅲ(图7)热阻测试对比,对厚度0.5mm,1mm,2mm,3mm 的导热硅胶片跟导热填缝胶进行测试,2 组共8 次,得出以下(表2)数据。

测试结果和讨论:

在设定35N 相同压力下(50Kpa),使用湘潭湘仪导热仪DRL- Ⅲ(图7)热阻测试对比,对厚度0.5mm,1mm,2mm,3mm 的导热硅胶片跟导热填缝胶进行测试,2 组共8 次,得出以下(表2)数据。

首先比较一下两种材料的热导率,湘潭湘仪导热系数仪DRL- Ⅲ跟Hot disk 值的差异,从数据上看LC300 热导率厚度越小差异越大,LCF300 则热导率接近。再从不同厚度进行对比,LC300 厚度越小,导热测试值越低,热阻也越低;LCF300 热导率则不受厚度的影响,热阻同样是厚度越小,热阻越低。

根据以上数据画出以下图表:

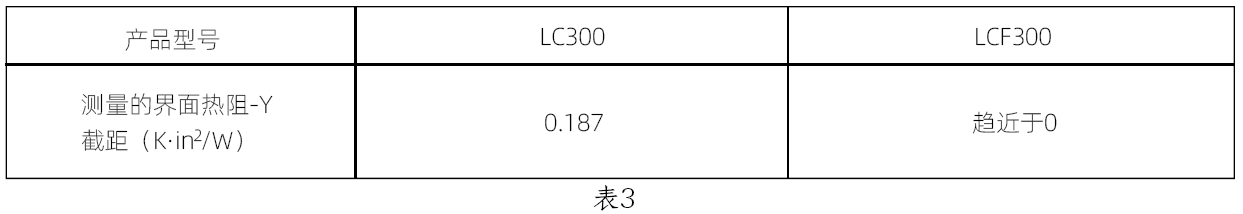

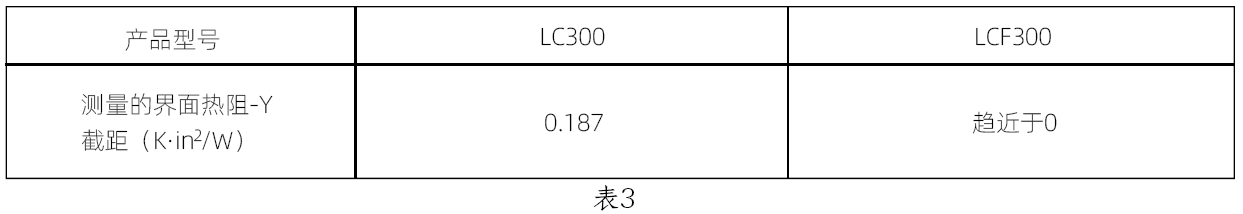

根据图8 图9,得出如下图表:

根据以上数据画出以下图表:

根据图8 图9,得出如下图表:

为什么导热测试结果会有如此大的差异。

从原理上分析,湘潭导热仪计算导热系数是没有去掉接触热阻的,导热系数根据厚度跟热阻计算,在厚度相同的情况下,热阻跟导热系数的趋近于反比,即热阻越大,导热计算结果越低。

热阻=材料本身热阻+界面热阻, LCF300 热阻=材料热阻+0, LC300 热阻=材料热阻+0.187,所以,LC300 湘潭测试导热值不准确是由于高界面热阻导致的。

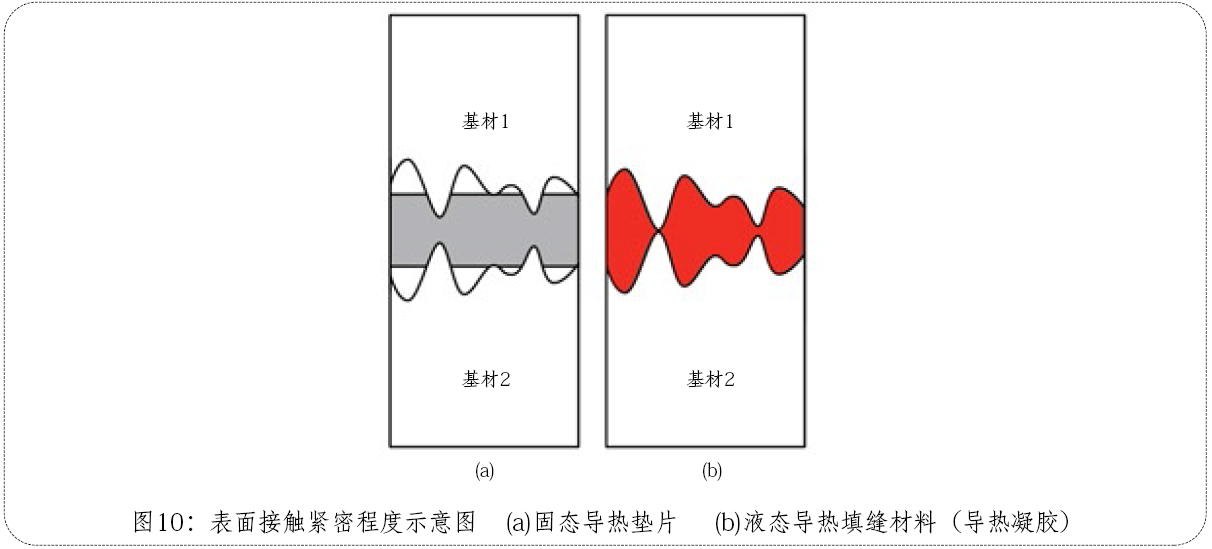

湘潭导热仪是把界面热阻跟导热材料的本身的热阻当成一个整体去计算的,这种计算方式更偏向于实际应用的使用情况。而导热垫片的接触热阻相较于导热填缝材料高的多,所以实际使用的导热计算结果会差异很大。那么随着厚度的增加,导热垫片本身的热阻也越来越大,界面热阻θi所占总热阻θ的比例越来越小,所测得的导热值也越来越接近实际值。图10示意两种不同状态的导热材料和表面的接触状况。

结论:

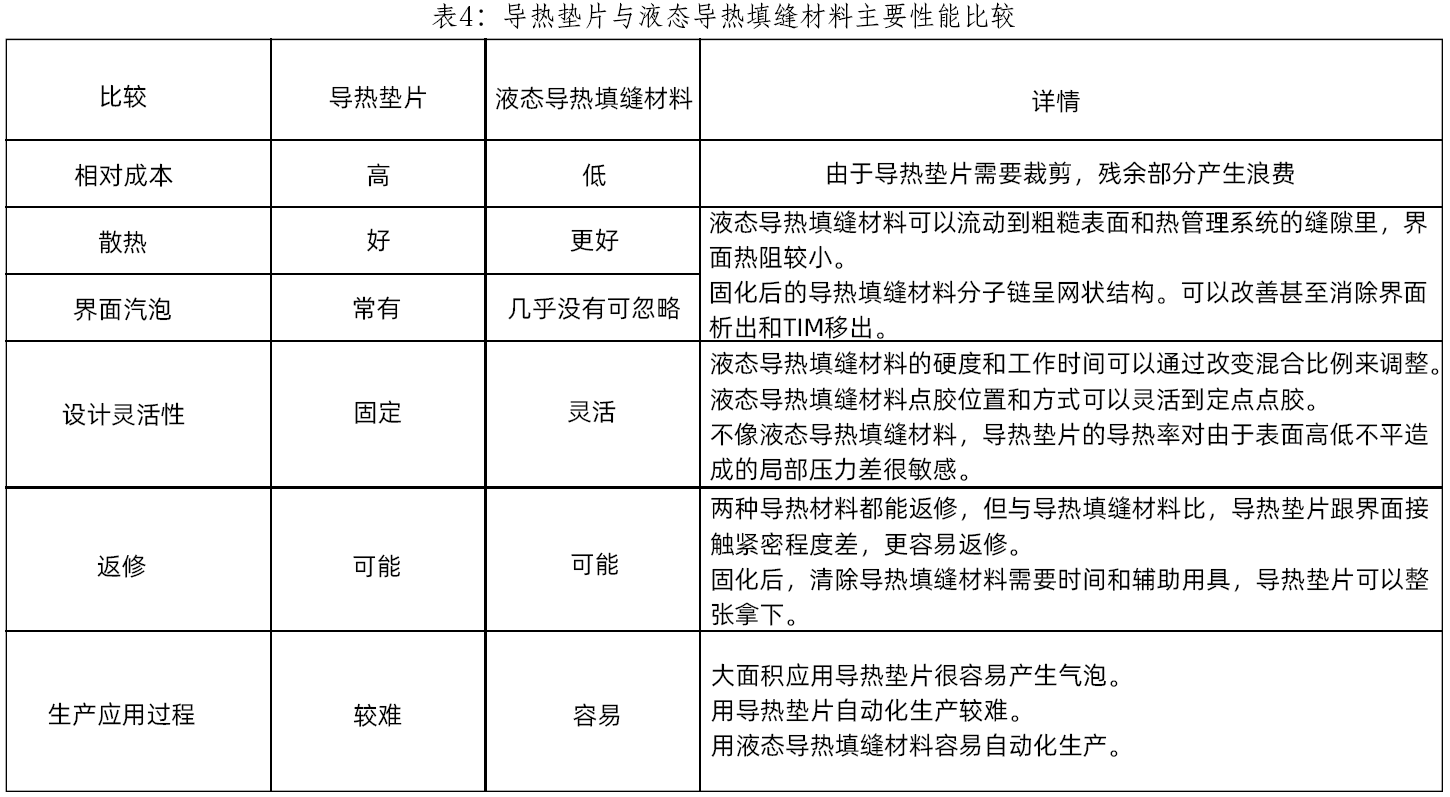

表4 详细总结了导热硅胶片和液态导热填缝胶材料的优缺点,除导热效果不同外,生产流程也有区别。导热垫片需要裁切到实际需要的形状或尺寸,有残余边料部分无法使用造成浪费。导热垫片需要手工操作,硬度做的太软产品取出会变形。这些情况液态导热填缝材料都可以避免,而且液态导热填缝材料可以自动化使用。

较好的导热性能,容易使用,较低的表面应力,较低的材料浪费,液态导热填缝材料应该是TIM首选 。

13823207234

13823207234